聚合物轴承

提高轴承性能

最初用作金属轴衬的高性能替代物,经专业设计的聚合物现为多种旋转设备带来轴承性能和可靠性的提升。

与巴氏合金相比,聚合物在更高温下具有更高的强度,并且疲劳强度更高,同时具有与巴氏合金相媲美的嵌入性和顺应性。

凭借这些特性,聚合物轴衬和实心聚合物部件可直接替代巴氏合金部件,也可融入新设计以扩展工作极限。

更薄的流体动压油膜

工程聚合物的表面特性和机械强度让轴承能够适应相比传统巴氏合金轴承材料更薄的油膜,提供:

- 高负载能力 - 高达 10 MPa (1500 psi)

- 降低功耗 - 最高节省 30%

- 可在低粘度润滑油下运转

耐高温能力

聚合物材料可耐受更高的工作温度——最高达 250°C(482°F),相比巴氏合金能够在更高的温度下保持稳定的机械性能,在温度升高时仍允许超常性能。

嵌藏性

聚合物可以通过与巴氏合金类似的方式牢牢将进入流体液膜的污垢嵌藏入聚合物表面,以防止轴颈或轴环损伤。

耐腐蚀

经专业设计的聚合物可抵御大多数化学物质的侵蚀,包括硫化氢和氨。该属性避免轴承由于工作流体受到化学腐蚀造成的损坏。

降低启动扭矩

聚合物轴承材料相比巴氏合金具有较低的摩擦系数,可用于减少启动时的扭矩和磨损,使某些应用不再需要流体静力起顶系统。

典型应用

油润滑

潜油电泵 (ESP)

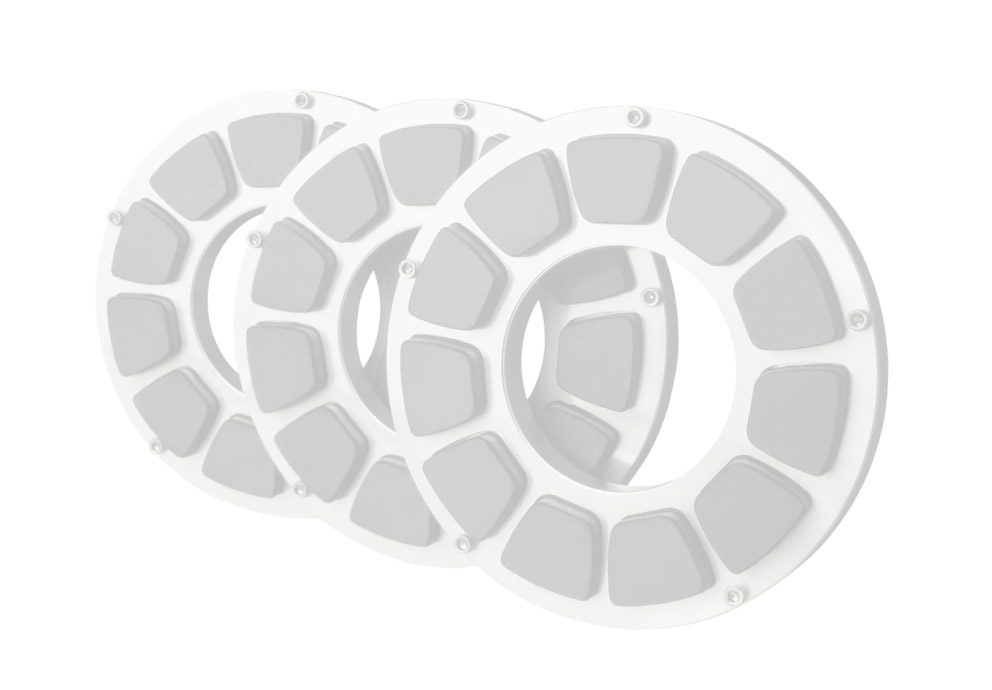

聚合物轴衬的可倾瓦推力轴承是工作温度达 200°C (392°F) 和负载达 8 MPa (1160 psi) 的潜油电泵的标配。此类轴承应用于电机中可抵抗热膨胀,在密封/保护装置区段可支承泵负载。作为电机中的另一优势,轴承还具有电气绝缘的特性。

水或工艺润滑

泵

聚合物轴承可使用工艺流体作为润滑油,减少了泵内需要的密封,消除了对单独油润滑系统的需求。整体聚合物轴承可以提供高达 10 MPa (1500 psi) 的清洁水中承载能力的解决方案,并且已成功应用于反渗透泵、锅炉给水泵和矿区疏干泵。

下载

- 径向轴承询价单

- 推力轴承询价单

- 先进的材料:聚合物轴承技术信息表

- 用于潜油电泵的推力轴承信息表

- 高速油润滑聚合物止推轴承的实验性能研究 (Lubricants 3.1 [2015])